Translation: [ Google | Babelfish ]

Categories: [ DIY ]

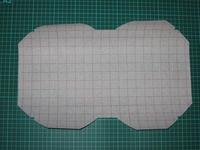

La quête du repose-bras idéal

passe par le confort, et donc par la quête de la mousse idéale. J'ai d'abord

essayé de la mousse pour l'isolation phonique, très dense, mais malgré sa

faible épaisseur d'1 cm, elle s'enfonce à peine sous la pression du bras, et

surtout elle surélève mes poignets au point où ils ne reposent plus

suffisamment sur les repose-poignets du clavier. J'ai alors essayé de la

mousse « ordinaire » de la même épaisseur, utilisée dans l'ameublement, et

j'ai découpé un espace pour que l'avant bras ne soit pas soutenu ; le fond est

recouvert d'une mousse d'emballage fine, récupérée dans un colis que j'ai

reçu. J'ai ensuite collé la mousse à la colle chaude, exception faite de la

partie qui recouvre les vis, pour pouvoir remonter le bazar une fois que c'est

terminé.

Le coté droit est plus complexe, j'y ai ajouté un repose-poignet pour le

trackball en empilant deux épaisseurs de mousse d'isolation phonique. Ce

repose-poignet n'est pas collé, encore une fois pour avoir accès aux deux vis

cachées dessous.

J'ai ensuite recouvert la mousse de tissus noir que j'avais acheté il y a

longtemps pour fabriquer un sac pour des dés de Super Mario Dice.

Les cotés rectilignes étaient faciles à gérer, mais le coté concave a demandé

un peu d'efforts de couture : tout comme on ne peut pas recouvrir parfaitement

une orange (sphérique) d'un feuille de papier (plane), on ne peut pas non plus

recouvrir le repose-bras de tissus non-extensible (et le tissus extensible,

c'est galère à utiliser, donc je n'ose même pas y penser).

Le dessous est nettement plus simple: le tissus est agrafé (merci à Aku qui

m'a prêté l'outil idoine).

Le coté droit est plus compliqué à cause du repose-poignet qui ajoute un

deuxième bord concave et une épaisseur supplémentaire. J'ai fini par

comprendre (à force d'essayer de poser le tissus à plat sur toutes les parties

où placer la deuxième couture. L'angle entre le repose-poignet et le bord

supérieur par contre est très moche, j'ai dû y faire une découpe que j'ai

recouverte d'un morceau de tissus collé à la colle chaude (c'est trop petit

pour que j'arrive à y coudre une pièce). Enfin, le tissus est collé sous le

repose-poignet, c'est très moche aussi mais personne n'ira regarder.

Le résultat final.

Modification du 2022-08-18: j'ai collé deux morceaux de silicone (découpés

dans un tapis de pâtisserie en silicone qui était abimé de coups de couteau)

sous les parties du repose-bras qui prennent appui sur la surface du bureau,

pour éviter qu'il ne glisse. Coller du silicone, c'est pas facile, la colle

néoprène tient très bien sur le bois mais pas du tout sur le silicone. Le

joint silicone en tube en revanche fait l'affaire (même si on pourrait le

décoller en tirant fort dessus).

[ Posted on August 11th, 2022 at 09:54 |

no

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY ]

Pour rendre mon poste de travail plus confortable, je voulais y ajouter un

repose-bras. Comme tous ceux que j'ai vus en ligne étaient trop étroits et

mordaient sur le bord du bureau là où je veux mettre le trackball, j'ai décidé

d'en construire un moi-même. How hard can it be? comme y disent (oui je sais

le bord du repose-bras du commerce pourrait être utilisable pour remplacer

celui du trackball, mais j'avais pas envie d'essayer pour me rendre compte que

finalement, bah non, c'est pas top).

Celui que j'ai construit est composé de deux parties en contreplaqué de 12 mm

(qui coûte justement un bras en ce moment, 36 ¤/m2, il doit être

plaqué or à l'intérieur) fixées à un tasseau de 28 mm par six vis

auto-taraudeuses 3x30 (à tête Torx, le Torx c'est bien, mangez-en. Je ne vois

pas pourquoi on utiliserait encore du Pozidriv de nos jours ; d'ailleurs à

Stark, on ne trouve plus que du Torx).

Le repose-bras est fixé au bord du bureau par un ingénieux système de crochets

en acier, ce qui permet de l'enlever et le remettre rapidement. Je les ai

trouvés sur ergostar.fi quand je regardais les modèles de repose-bras. Je ne

suis pas sûr comment je l'aurais fixé si je n'avais pas trouvé ces crochets.

Ces derniers sont ensuite vissés sur les bords du repose-bras (sous les

parties que mordent justement sur le bureau) grâce à des écrous à frapper M5

(dont j'ai découvert l'existence en me promenant sur motonet.fi pour justement

regarder comment je pourrais fixer le bazar en question) qui s'adaptent

pile-poil aux vis M5 fournies avec les crochets.

Prochaine étape : trouver de la mousse pas trop épaisse pour rembourrer le

dessus et la couvrir avec du tissus.

[ Posted on August 5th, 2022 at 15:14 |

1

comment |

permanent link ]

Categories: [ DIY/Arduino | TV/Leffakone ]

Several months ago, the leffakone infrared receiver started to misbehave.

There were a lot of errors in syslog about spikes in the signal, and the

problem seemed to come from the serial port on the motherboard rather than

from the homebrew IR receiver,

connected to the serial port, that I had built in 2002 or 2003 and that I had

been using with lirc ever since. One of the symptoms was that unloading the

lirc-serial kernel module caused the computer to freeze, while testing the

receiver with an oscilloscope seemed to show that it was working correctly.

For many months, I was too lazy to do something about it, as using a keyboard

with a long enough cord was enough to control leffakone. During the last

autumn vacation, I tried to test the receiver with the serial port on

minikone, but the latter seems to deliver only 1.2V signals, when the receiver

expects at least 7V to power its onboard voltage regulator. So that was not

very conclusive.

At the same time, I had the idea of building a CO2

monitor

using a Jeenode I had lying around, and somehow I wondered if the IR receiver

module would not just fit into one of the Jeenode's ports. Guess what? It

fits perfectly, allowing to use the IRQ pin as the input, which is exactly

what the Arduino-IRremote

library suggests to use. Writing the software

was a bit of a headache, because the library assumes that the compiler would

run with the -flto option (and the compilation ends with an error if it is

not set), but my custom Makefile somehow fails to compile the code correctly

if I enable that option. Thankfully, you can get around the problem with

#define SUPPRESS_ERROR_MESSAGE_FOR_BEGIN. After that, the program is quite

straightforward: configure it for the RC5 protocol (as this is what my remote

control produces), read a code and write it to the serial port if it matches

the RC5 address. I also added a new feature: if the code is the power on

button, it would set a pin to HIGH for a short while, allowing to switch the

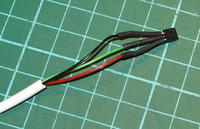

computer on. I used the Jeenode USB

as it has an on-board USB-to-serial adatpter, which makes it perfect to

connect to a modern computer. I had one reed relay left from the

timer

and despite being rated for a 5V control voltage, it works with the Jeenode's

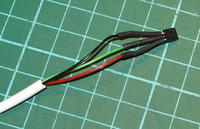

3.3V signal. The Jeenode is connected to the computer with a USB cable where I

have replaced the USB Type A connector with a Molex connector so that I can

use one of USB headers on the motherboard. Crimping the very small contacts

was difficult as I don't have a crimping tool, but the connections seem to be

working despite having done quite a poor job of it.

Yesterday, I installed the extra reed relay and the Jeenode onto the PCB that

holds the relays of the timer, and now it's inside leffakone and working well.

And since I forgot to take a picture, there is no image of what it looks like.

In addition, I'm quite happy I have been able to do this project by using only

bits and pieces I already had (the Jeenode, the headers, the reed relay, the

IR receiver module, the USB cable, the Molex contacts and housing).

[ Posted on November 14th, 2021 at 11:56 |

no

comment |

permanent link ]

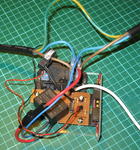

Categories: [ DIY/Arduino ]

The last issue of Make: magazine had an article about building a

CO2 monitor. The concentration of CO2 is apparently a

good estimator for the concentration of

SARS-CoV-2 in the

air, which is correlated to the risk of transmission. The article suggests

keeping the concentration of CO2 under 800 ppm when people are

wearing masks.

The Make: article proposes a green-yellow-red light indicator, where the light

is green when the concentration is below 1000 ppm, yellow above that level and

red when it goes above 2000 ppm. These values are rather about indoors air

quality and not directly related to limiting the transmission of SARS-CoV-2.

An article from NIST however indicates that the 1000 ppm limit has no basis

whatsoever

so I decided to use the 800 ppm limit instead and a rather arbitrary limit of

1300 ppm based on looking at Figure 2 in this

article which seems to

indicate that some cognitive abilities drop around that concentration.

Description

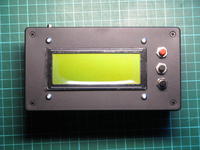

The device itself is quite simple: it has an on/off switch and a single

two-color LED indicator, red and green. The yellow color is obtained by

turning on both green and red colors at the same time. It also has a small

hole where a paperclip can be inserted for triggering the calibration

procedure. The holes next to the power switch expose the CO2 sensor

and its temperature/humidity sensor.

Inside the box there is an Arduino-like

Jeenode I had lying around

with an AA Power

board (I have no

idea if these are still sold, I've had them around for over ten years). The

AA Power board is meant for a single AA battery, but it cannot provide enough

current, so I removed the battery clips and connected it to a 2-AA battery

holder, via the switch. It seems to be working well with two NiMH

rechargeable batteries.

The CO2 sensor is a Sensirion

SCD30. It is quite expensive (about 50

EUR), but has an easy to use I2C interface and is the most accurate of the

sensors presented in the Make: article. The software is quite trivial (if you

except the calibration procedure, see below), and available

here. The device

automatically makes a measurement ever two seconds, the program reads it and

updates the LED accordingly. That's it.

Calibration

There is an automatic calibration procedure that requires to keep the sensor

powered for at least 7 days and put it in fresh (outdoors) air at least an

hour per day. This is not very practical given that I've estimated that the

batteries would last about 25 hours (20 mA for the ATmega, 17 mA for the

SCD30, 10 mA for the LED at 3.3 V, with maybe a 80% efficiency for the power

board with two 1900 mAh batteries at 2.4 V). There is however also the

possibility to expose the sensor to air with a known CO2

concentration and tell it the actual value it is measuring. It then uses this

value as a reference point for subsequent measurements. The device is

apparently sensitive to changes in shape (e.g. when subjected to mechanical

stress during transport) so as a portable device it probably needs to be

regularly re-calibrated.

The calibration procedure is simple: place the device outdoors, wait about 2

minutes for it to settle, then introduce a paperclip into the hole and press

the button underneath it; the LED will be flashing red. The device will take

repeated measurements every 2 seconds, and when a succession of 10 measurements

is considered stable enough (i.e. the absolute value of the difference

between the first and last of those is at most 1, and the sum of the absolute

values of each measurement with its previous one is at most 10), it sets the

calibration value to 416 ppm (which seems to be about the average value in

2021). As the device is accurate to +/- 30 ppm, the exact value does not

matter so much. The device then returns to its normal operation mode, showing

a green, yellow or red light.

What next?

Put a sticker on it with some indications about the LED colors and the reset

button hole.

[ Posted on November 2nd, 2021 at 23:22 |

2

comments |

permanent link ]

Categories: [ DIY ]

For quite a while I have been dreaming about a lamp for reading in bed that

would be equally usable when lying on my belly or sitting with my back on the

wall. It would be wide enough to uniformly light an open comic book (slightly

larger than an A3 paper sheet) without causing a glare on the paper, meaning

that it should light from above. Finally it must be made of a strip of warm

white LED, its brightness must be adjustable and must consume no power when

it's off.

And because making things is fun, I wanted to make it myself. There it is.

It's made of 60 cm of LED strip glued on the inside of a 15×15 mm

aluminium profile, and it's powered by a 12 V, 500 mA power supply, via a

dimmer (that has also silly features like strobe effect, blinking and

pulsating, but that's no good for reading). The power supply is connected to

the mains via a wire equipped with a switch (that effectively cuts the power

to the power supply when it's off).

To meet the requirement of reading in two different positions, the angle of

the aluminium profile can be changed by rocking it. I had to solder thinner

wires to the LED strip to prevent it from acting like a spring and holding the

lamp back when rocking it.

[ Posted on November 21st, 2019 at 17:42 |

no

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY/Arduino ]

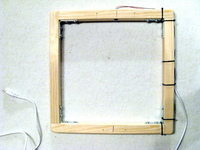

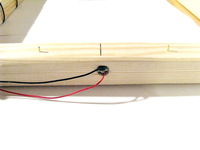

Cet appareil n'a pas de nom, mais il sert à controller un appareil photo et un

flash pour prendre des photos d'objets qui tombent. Un rayon laser (récupéré

d'un pointeur laser rouge bas de gamme) dont la présence est détectée par un

phototrasistor sensible à la lumière visible est interrompu par l'objet qui

tombe, et après un temps déterminé, le flash est déclenché.

Le code est disponible.

L'appareil utilise un RBBB (compatible Arduino, mais dans un format plus

compact) pour contrôler un écran LCD alphanumérique, l'appareil photo via sa

télécommande par câble, et le flash via son sabot. Il permet aussi de règler le

délai entre la détection de la chute de l'objet et la prise de la photo. On

peut en outre règler la longueur de l'impulsion du flash (ce qui n'est pas

très utile apparemment, étant donné que cette durée n'a pas l'air d'avoir

d'influence sur la durée du flash, mais cette durée détermine aussi le délai

entre le déclenchement du flash et la fermeture de l'obturateur de l'appareil

photo). En outre, on peut choisir à quel moment l'obturateur sera ouvert

(avant de faire tomber l'objet à photographier, au moment où celui-ci coupe le

faisceau laser, ou le mode manuel où l'utilisateur a la responsabilité

d'ouvrir l'obturateur), et l'envoi ou non d'une impulsion pour effectuer la

mise au point (la télécommande filaire est conçue de sorte à ce que le signal

de mise au point soit toujours envoyé avant le signal d'ouverture de

l'obturateur, il se peut que l'appareil ne fonctionne pas correctement si le

second n'est pas précédé du premier).

Le RBBB est alimenté par 4 batteries rechargeables NiMH, qui fournissent

ensemble une tension maximale de 5,4 V, juste en dessous de la limite maximum

du microcontrolleur (5,5 V). Ceci permet de se passer d'un régulteur de

tension, à condition de ne pas utiliser de piles alcalines (qui produiraient

une tension trop élevée, 6,6 V au maximum).

Une des difficultés a été que le laser tend à chauffer, ce qui diminue environ

de moitié sa luminosité au bout de 30 s. À ce moment, le laser n'est alors

plus assez puissant pour être détecté par le phototransitor. La seule

solution est de ne pas laisser au laser le temps de chauffer.

Une autre difficulté a été la construction du cadre en bois qui porte le laser

et le phototransistor : il n'est pas parfaitement plan (je voulais le rendre

démontable et j'ai donc utilisé des angles en acier à visser, mais comme je

n'ai pas réussi à visser les vis bien verticalement, elles ont déplacé

légèrement les angles et tordu les quatre morceaux de bois). De plus, il n'est

pas facile de percer un trou bien droit (pour recevoir le laser) et aligné

avec un trou similaire (pour recevoir le phototransitor) sur le coté opposé du

cadre.

Pour aligner le laser sur le phototransistor, il faut donc tourner un

peu le premier dans son logement jusqu'à ce que le point rouge atteigne le

centre du phototransistor. L'appareil dispose d'ailleurs d'un mode de

fonctionnement où le laser est allumé en permanence et où l'utilisateur peut

voir si le phototransistor est correctement éclairé.

La dernière difficulté a été de me rendre compte que le temps de chute de

l'objet (entre le moment où le laser est interrompu et le moment où la photo

doit être prise) dépend de la vitesse de l'objet au moment où il passe dans le

faisceau laser, donc de la hauteur (au dessus du faisceau) d'où l'objet a été

laché. Pour obtenir des expériences répétables, il faut donc faire tomber

l'objet à partir du support sur lequel il repose, et il faut donc que ce

support soit à une distance connue du faisceau. Le support est donc un

morceau de carton ondulé percé d'un trou assez grand pour laisser passer

l'objet (mais pas trop grand pour que l'objet ne puisse pas tomber à coté du

faiscea) posé sur le cadre en bois. La distance d entre le haut du carton et

le faisceau, la hauteur de chute h du haut du carton jusq'à l'endroit où la

photo est prise et le temps de chute t sont liés par l'équation suivante :

t = √(2/g) × (√h - √d) où g est l'accélération de la

pesanteur.

[ Posted on December 23rd, 2015 at 23:45 |

no

comment |

permanent link ]

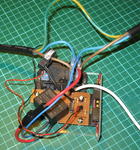

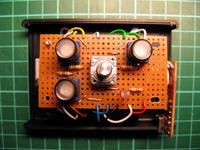

Categories: [ DIY/Arduino | TV/Leffakone ]

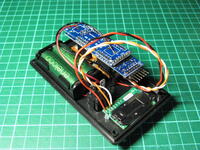

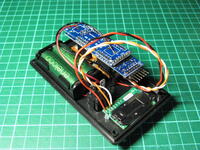

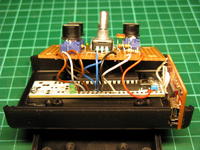

I finally built the timer for the new Leffakone. It is based on an Arduino

Uno, which controls two reed relays and one LED. The reed relays can be

activated with a very low current (10 mA), meaning that the Arduino can drive

them directly from any I/O pin. The relays' contacts are connected in parallel

to the power button and the reset button. The Arduino's serial-over-USB port

is connected to one of the USB headers of the motherboard with a home-made

cable, and the timer is set by software through this serial connection. All

the wires coming from the computer case's front panel are connected to the

circuit (to the 8-pin header protruding from the protoboard), and wires go

from there to the motherboard's front-panel header (2 white wires for the

power button, 2 grey wires for the reset button, and 2 blue+black wires for

the power-on LED. The two boards are screwed on the bottom plate of the case

of an old CD drive; for installation, I closed the case and put it into the

computer as a regular CD drive.

While the timer is counting down, it blinks the computer case's HDD LED (which

therefore is not anymore indicating the HDD activity).

When the timer expires, it closes the power button's relay for 500 ms. An

optional watchdog timer would close the reset button's relay if the machine

does not boot correctly i.e., if the timer is not reset within 30 s. This

watchdog timer is currently disabled in the code, since the problems I have

had with GRUB freezing on startup seem to be related to manually powering the

device and switching the TV on shortly after. I'll enable it if it seems

necessary. Here

is the code for the Arduino.

The software client

for the timer is written in Python and is very

straightforward: send ASCII digits to the serial port, ending with a newline

character. It interprets this number as a number of seconds, and starts

counting down. When disconnecting the client from the serial port, the Arduino

resets and forgets all about the timer value; I found out that setting the DTR

line to False in the Python Serial object prevents this from happeining. I

haven't however found out how to prevent a reset when connecting to the

Arduino; this is less a problem, since when I connect to it, I want to reset

the timer, and reseting the whole program does just that. It seems that it's

the Linux driver that asserts the DTR line when opening the serial port; I

haven't investigated further. It is worth noting that when the machine boots,

it does not reset the Arduino.

Finally, the cristal in the Arduino is accurate to 99.5% which is not enough

to guarantee that the timer will wake up the computer within a minute after a

countdown of several days. I therefore apply a corrective factor to the time

sent to the Arduino. The factor was estimated from a 15.5 hour countdown,

which lasted about 90s more than it should have. Over a 7-days countdown, it

would cause the timer to expire about 16 minutes too late.

[ Posted on May 4th, 2014 at 20:38 |

1

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY ]

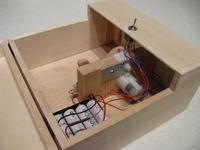

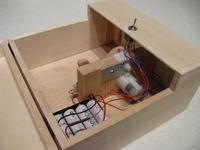

Quand on bascule l'interrupteur, un doigt sort de la boite et le rebascule

dans l'autre sens. Strictement inutile, et donc parfaitement indispensable.

Vue de l'extérieur, c'est une boite en bois blanc, sans fioriture, à part

l'interrupteur sur le couvercle.

Quand on pousse l'interrupteur, voici ce qui se passe:

La vidéo de la boite en action est

également disponible.

Sous le capot, un moteur équipé d'une boite de vitesse 1:228, alimenté par 4

batteries rechargeables. Lorsqu'on bascule l'interrupteur, le « doigt »

se lève, bascule l'interrupteur dans l'autre sens, ce qui renverse la la

polarité et fait tourner le moteur dans le sens inverse. Le « doigt »

revient alors à sa position initiale et finit sa course sur un deuxième

interrupteur, qui coupe le courant. Le moteur s'arrête.

Mécaniquement et électriquement, il n'y a rien de compliqué, à part le fait de

positionner les pièces au bon endroit.

Pour finir, une vidéo de la machine en action couvercle

levé.

On remarque que le « doigt » sursaute en arrivant sur l'interrupteur, au

moment où le courant se coupe, et revient s'y poser une deuxième fois plus

doucement, et reste en place.

[ Posted on February 19th, 2013 at 21:51 |

no

comment |

permanent link ]

Categories: [ DIY/Arduino ]

Finnish winters are cold, and petrol engines don't like starting when it's

very cold. That's why cars are often equipped with an electric heater that

preheat's the cooling liquid for some time before starting the engine. The

duration of this pre-heating depends on the temperature

(in French). Moreover, since I don't leave home every morning at the same

time, I don't want to start heating the car at the same time every day, even

if the outside temperature doesn't change much from day to day. Hence this

project of a remote-controlled switch for the car heater.

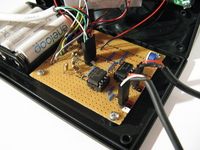

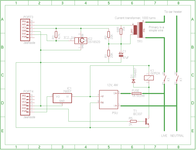

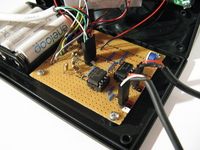

The system is composed of two Arduino-compatible parts: one master, connected

to the home computer (always on), and one slave, in the garage. The master is

a JeeLink and the slave is based on a

JeeNode. Master and slave communicate

with each other with a radio (868 MHz, a free

Low-power_communication_device band in Europe).

The master

Not much to say about the master, the hardware is a standard JeeLink, which

for the purpose of this project is really only a radio transceiver on a

Serial-over-USB interface.

The slave

The electronic is very simple, and only a few components are needed. I paid

special attention to selecting components that are specified to work from

-40 °C (although I have no idea how well the device works at that

temperature).

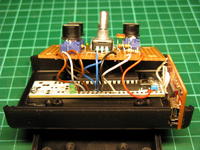

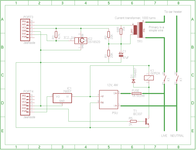

The slave is organised around a JeeNode (vertical, in the right-hand corner of

the picture), and has the following three features.

It controls a relay (the black box above the orange PCB on the picture), which can be open or closed.

It measures the outside temperature with a DS18S20 sensor.

It measures the current flowing out of the relay using a current

transformer (the black ring aroung the brown wire on the left side of the

picture).

Moreover, it has a power supply (the black box on the lower left corner of the

picture).

You can also notice that the mains cable (a 5 m, outdoors prolongation cord)

has an earth wire that has not been severed. The live (brown) and neutral

(blue) wires have been cut and connected to the relay. Power for the power

supply is taken from the plug-side of the cable, before the relay (so it's

always connected to the mains).

Power supply

The power comes from a compact switching power supply that converts 230 V AC

into 12 V DC (maximum output power: 4 W). In case the power supply fails, the

1 A fuse (in the holder on the big red wire on the lower-left corner of the

picture) should blow before the whole thing catches on fire. Also, although

the power supply is designed to be placed on a PCB, I decided not to have any

230 VAC on the PCB, so I soldered the wires straight to its input pins, and

isolated them with heat-shrink tube and added epoxy for strenght (the pins are

not so strong, I don't want to break them once they are connected to the thick

and not-so-flexible wires).

The relay requires 12 V, hence the output value for the power supply. The

JeeNode requires a 3.3 V supply, and the onboard voltage regulator could take

the 12 V, but would ouput only a low current (less than 100 mA). By adding

a 5 V regulator (7805) to supply the JeeNode, the latter can get more current

from its on-board regulator.

Relay

The relay (specified to switch up to 400 VAC and 30 A) requires 160 mA to be

activated. It is therefore controlled via a BC337 transistor, which is strong

enough to withstand the current. The base of the transistor is connected to

one digital pin of the JeeNode via a 2 kΩ resistor, which allows to open

or close the relay by applying a High or Low signal to that pin.

Temperature sensor

The DS18S20 transmits the temperture information digitally over a 1-Wire bus,

and therefore requires really nothing more than a 4.7 kΩ pull-up resistor.

It works quite happily with 3.3 V at the end of a 15 m cable (an old phone

extension cord). Note that since I have three wires in the cable, I didn't

even try to power the sensor with parasitic power (anyway, I read somewhere

that it doesn't work well at 3.3 V). The Arduino OneWire

library does all the work

for you, all you need is to connect the data pin of the sensor to one digital

input of the JeeNode.

Current sensor

Finally, the current transformer is placed around the live wire coming out of

the relay. The design is based on a page at

OpenEnergyMonitor that does not appear to

exist anymore, but this one

should give a good start.

Basically, the current transformer produces a current (not a voltage) that is

proportional (depending on the number of turns, my transformer has 1012 turns)

to the current flowing through the mains wire that goes through the

transformer. A burden resistor (68 Ω in my case) across the two wires

produces an AC voltage that is proportional to this current and varies between

-1.65 and +1.65 V (corresponding to mains current between -23 and +23 A

peak-to-peak). Then one wire of the transformer is connected to a voltage

divider made of two 20 kΩ resistors (with a filtering 47 μF

capacitor) and the other wire goes to one of the analog inputs of the JeeNode.

This way, the analog input sees a voltage that varies between 0 and 3.3 V,

which is within the tolerance of the device.

After that, the software samples the analog value 3000 times, applies a

high-pass filter to remove the DC offset, and simple math computes the RMS

current. After a bit of calibration (using a 60 W lamp, and 500 W halogen

lamp, a 1400 W flat iron and a 2300 W electric kettle, and comparing my

measurments against those of a wattmeter), I noticed that the reported current

is quite accurate (to about 0.01 A, which is more than enough for my

purposes).

Box

The PCB and the relay a screwed on a piece of plexiglas, and the whole device

is placed in a project box to protect it from dust. Zip ties around the cables

near the holes prevent the cables from being accidentally pulled out of the box.

Schematics

The schematics are available as a PNG picture, and in Eagle

format.

Note that since I used strip board to assemble the circuit, I haven't paid

attention to choosing the right component packages, nor the right type of

component. The Eagle schematics is therefore provided for information purposes

only, generating a board from it is not going to produce correct results.

The Software

It's all available

there. You can

obtain it with git using the command

git clone http://weber.fi.eu.org/software/arduino/heater_controller/.git/

[ Posted on March 22nd, 2012 at 23:23 |

1

comment |

permanent link ]

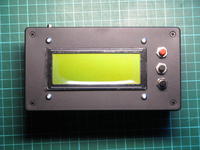

Categories: [ DIY/Arduino ]

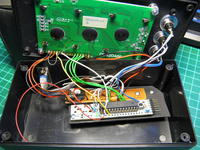

The timelapse photography controller I helped a friend build is

finally complete. He built the hardware, I wrote the

software. The latter is

uselessly complicated, but I wanted to have fun with C++ and multiple

inheritance, so here it is. The device is controlled by a rotary encoder

with an integrated push button and a 2x16 character LCD display. It also has a

plug to connect it to the camera (via a 2-channel optocoupler) and is powered

with 4 AA batteries.

The UI is composed of 4 screens:

- a status screen, showing how many pictures have been taken so far, as well as

the voltage of the batteries

- a start/stop screen

- a screen for setting the number of pictures

- a screen for setting the time interval between the pictures.

Turning the knob moves from one screen to the other, while pressing its button

activates the current screen (e.g., starting or stopping, or allowing to

change the value of e.g., the time interval).

The last two screens are disabled when the timer is started, and re-enabled

when it is stopped. Also, the screen is turned off after a 10s timeout, and

switched back on when the button is pressed or the knob is rotated. This

allows to reduce the power consumption from abuot 24 mA to 8 mA. This way, a

set of 2000 mAh rechargeable batteries should last over 200 hours.

[ Posted on December 28th, 2011 at 20:40 |

no

comment |

permanent link ]

Categories: [ DIY/Arduino ]

I spent hours with a friend trying to solve the following problem: an LED and

a 430R resistor are connected to the pin of an Arduino (actually an RBBB

powered with 3.3 V). Using digitalWrite(pin, HIGH) it did light the LED, but

it was very dim. What was more weird, is that the pin was showing only 1 V

instead of 3.3 V. After two hours of scratching our heads, I looked up on

Google and found the answer: “don't forget to call pinMode(pin,

OUTPUT)…”

At boot time, the pins are set as inputs. digitalWrite(pin, HIGH) switches

the internal pullup resistor (20K – 50K), which is enough to allows the pin to

source a little bit of current at a quite low voltage. It was enough the dimly

light the LED, but not enough to get the optocoupler (that was initially

connected to the pin) to work properly.

[ Posted on December 2nd, 2011 at 16:38 |

no

comment |

permanent link ]

Categories: [ DIY/Arduino | IT ]

Software random number generators are usually so-called pseudo-random number

generators, because they produce a deterministic sequence of numbers that have

some of the properties of true random numbers. Obtaining genuinly random

numbers howerver requires a non-deterministic processus as the source of

randomness. Thermal noise in electronics or radioactive decay have been used,

usually requiring an external device to be built and plugged to the computer.

Peter Knight's TrueRandom

generates random bits by using the Arduino's ADC (with nothing connected to

the analog input pin) to measure electronic noise. It flips the pin's

internal pull-up resistor while the measure takes place to increase the amount

of noise. The software then keeps only the least significant bit of the

result, filters it using Von Neumann's whitening algorithm (read pairs of bits

until they are of different values and return 0 (respectively 1) on a 01

(respectively 10) transition). There are several functions that generate

different types of numbers based on those random bits.

I reused that code, modified it to allow using another pin than the Arduino's

Analog0 and I made my own random number generator. I also wrote a Python script

that reads the bits from the serial port, uses the SHA-1 hashing algorithm to

distil the data (the raw data has about 6 bit of entropy per byte, distillation

produces data with 7.999 bits of entropy per byte; based on the work of Jeff

Connelly on IMOTP) and writes them to the

standard output or into a file. On my Duemilanove, it can output about 1500

bits/s, while it outputs 1300 bits/s on a JeeLink.

The latter makes it an easy-to-transport device that is reasonnably sturdy and

fits in the pocket, even if its features (it contains a radio transceiver) are

a bit overkill for the job (not to mention expensive).

I also adapted the core of the TrueRandom software to run on my

ButtonBox (which

is conveniently always connected to my desktop computer). There the

output rate is a mere 300 bps, but it's still reasonnably fast for generating

a few random numbers when needed (for example for generating one's own

PasswordCard).

The access to the ButtonBox is shared among multiple clients using

button_box_server.py,

so a modified Python script was used for obtaining the stream of random bits

through the button_box_server.

I haven't had the patience to generate a few megabytes of random data to test

the generator with the DieHarder

test suite, but the output of Fourmilab's ent

test tool looks reasonnable.

[ Posted on August 15th, 2011 at 11:08 |

2

comments |

permanent link ]

Categories: [ DIY ]

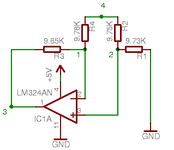

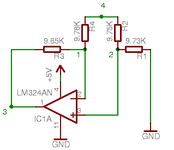

This is driving me crazy. To the left (click the image for a bigger version),

you can see a basic differential amplifier based on a

LM324AN op amp. If the op

amp is perfect and the resistors are be exactly 10 kΩ, the potential

Vout (on point 3) would be equal to the difference of potential

between V+ and V- (on points 2 and 1, respectively). In

other words, Vout = V+ - V-.

When working with a real op amp, the things are not that simple, but they

should remain quite close to the ideal case. In fact, if we set V4

to GND, we get reasonnable values. However, if we se V4 to

+5.05V (which is also the positive supply of the op amp), the values don't

make sense to me anymore.

Here's what I measured (the millivolt values are at least ±0.1 mV, but

the volt values should be reasonnably accurate):

| V4 set to | 0 V | +5.05 V |

|---|

| V- = | 1.3 mV | 2.83 V |

| V+ = | 0.1 mV | 2.51 V |

| Vout = | 1.9 mV | 0.65 V |

When V4 is set to 0 V, the values of V- and

V+ seem to be consistent with the specs of the chip regarding input

offset current and input bias current (input current of 100 nA accross a

10 kΩ resistor is 1 mV).

When V4 is set to 5.05 V however, I really don't understand what

laws of physics makes the difference between V+ and V- so

large (0.32 V, which just happens to be half of Vout. But that's

maybe just a coincidence). Further experiments have shown that Vout

remains constant at 0.65 V when 2.7 V < V4 < 5.05 V, but decreases

when V4 < 2.7 V.

The goal of the device is to measure the voltage across a 0.05 Ω shunt

which would be placed at point 4, with 5 V applied on its R4 side

and the load (a low-power electric motor) between the shunt's R2 side and the

ground.

Any comment on the subject will be appreciated.

[ Posted on June 16th, 2011 at 09:42 |

1

comment |

permanent link ]

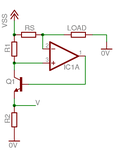

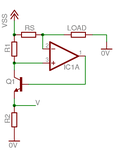

Categories: [ DIY ]

This schematics of a current monitor can be found in many datasheets as

examples of applications of an op amp. I wanted to find out the relationships

between RS (the shunt), R1 and R2. Here's how it goes:

- V1 = A·(V+ - V-) (1) (A is the

open-loop gain of the op amp)

- V+ = VSS - V·R1/R2 (2)

(Common emitter transistor setup, see more particularly this

image)

- V- = VSS - RS·iload (3)

- V = V1 - 0.65 (4) (voltage drop between the base and the emitter

of a common transistor)

Combining (2), (3) and (4) into (1), we get

V + 0.65 = A·(VSS - V·R1/R2 - VSS + RS·iload),

from which follows

V·(1 + A·R1/R2) + 0.65 = A·RS·iload.

We assume A is very large, therefore

A·R1/R2 >> 1, so it simplifies into

V·R1/R2 + 0.65/A = RS·iload.

We assume A is very large, and thus 0.65/A << V·R1/R2, leading to

iload = V·R1/(R2·RS).

[ Posted on June 16th, 2011 at 09:40 |

1

comment |

permanent link ]

Categories: [ DIY ]

I finally got the courage to try out the new op

amp

model (LT1495) I received last week.

I tried out the current monitor

circuit,

and it works. The supply voltage for the op amp was 5 V, and I measured the

current going through a red LED, powered with 15 V (coming from a supposedly

12 V power adapter). The measurement was 33,6 mA instead of the 31 mA given

by the amperemeter. Not very accurate, but I don't actually need high

accuracy.

Next step: trying to re-build the motor speed-controller circuit, get it

stable enough that it doesn't reboot the Arduino all the time, and check how

the current monitor behaves when the current is switching on and off all the

time.

[ Posted on May 24th, 2011 at 21:52 |

no

comment |

permanent link ]

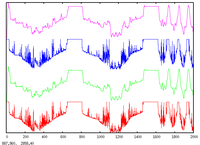

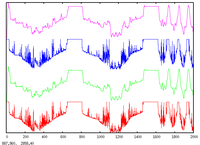

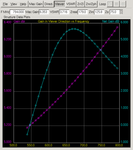

Categories: [ DIY/Arduino ]

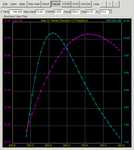

I hooked the Tyco slot-car controller to the Arduino's analog input with a

400 Ω pullup, and set the A/D converter's reference voltage to INTERNAL

(meaning 1.1 V). The sampling rate is 100 Hz and the output values are

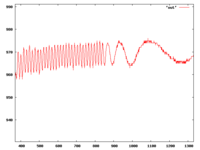

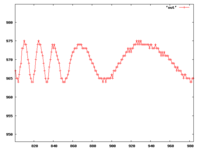

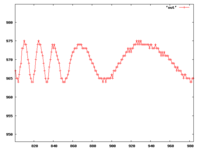

between 0 and 1023. The movements are two successive slow

squeezing-and-releasing of the trigger, followed by three quick

squeeze-and-release.

- In the lower picture (red) are the raw data.

- In the second lower picture (green), the raw data is filtered by a 4th-order,

low-pass Butterworth filter, with a 5 Hz cutoff frequency.

- In the third lower picture (blue), a 32-levels quantization is applied to the

raw data.

- In the top picture (purple), the quantization is applied to the filtered

data.

A value of 1023 (the maximum) indicates that the electrical contact is broken

i.e., that the trigger is in the rest position or its maximum.

I have tried hardware filtering with capacitors (1 nF, 100 nF and 1μF), but

the digital filter gives the best results. I don't doubt that more advanced

hardware filters would have produced similar, if not better results, but they

would have required more components, and if you can afford to do it in

software, why bother with the extra hardware? Software filtering is amazing…

The code for the software filter has been generated on this very useful

website.

Additionally, conductive grease applied to the variable resistor may reduce

quite much the noise (or shortcut the whole coil of wire…)

[ Posted on May 16th, 2011 at 21:56 |

no

comment |

permanent link ]

Categories: [ DIY ]

I don't have a proper explanation as for the why, but the op amp

problem

I had recently is solved by using a virtual ground set to 1/2 Vsupply.

My understanding there is that the differential amplifier acts as both an

inverting and non inverting amplifier, and that it needs a negative supply (or

a virtual ground, which amounts to the same thing) for the non-inverting part.

Using a virtual ground as mentioned above has two drawbacks:

- it brings the reference point of Vout to 1/2 Vsupply, which

makes it much less nice to use with the Arduino's analog input (only the

upper-half of the input range is used because of this offset) and

- the maximum allowable range for the signals is between 1/2 Vsupply

and Vsupply-1.5V (for the LM324), which is not much even when

Vsupply is 12 V.

Moreover, the differential amplifier needs well matched resistors: R1||R2 =

R3||R4 (R1||R2 is the equivalent resistance of R1 in

parallel with R2), othwerwise it has an additional DC offset which gets amplified by the

gain of the differential amplifier, making the whole thing useless for my purpose of

amplifying the very small voltage across a shunt.

On the bright side though, I found another op amp, the LT1495, that can accept

inputs beyond Vsupply and with a very low input offset. Its only

drawback is that it costs 25 times more than the LM324 (which was very, very

cheap, but still).

[ Posted on May 15th, 2011 at 20:52 |

1

comment |

permanent link ]

Categories: [ DIY/Arduino ]

I just tested the first prototype of the speed controller for the Tyco slot

cars. Currently, the Arduino reads the potentiometer with analogRead() and

applies PWM (with analogWrite()) on the base of a BC547 transistor. The

transistor acts as a driver for a FQP70N10 MOSFET which controls the motor.

The MOSFET doesn't seem to heat at all (I selected this model for exactly that

reason) and speed control works (i.e., I can drive the car on a simple ring

circuit, down to quite low speed).

My initial idea was to drive the MOSFET directly with the Arduino, but I

noticed after buying a pair of those that they it's not a logic-level MOSFET.

Driving it with 5 V would theoretically work (I need about 1 A, which is well

within the capabilities of the device), but the internal resistance would be much

higher that the value touted on the datasheet, and thus dissipate more heat

(exact figures for the resistance at 5 V are not available from the

datasheet).

This was a proof of concept, and the concept is therefore proven, I can start

working on measuring, with the Arduino, the current delivered to the motor.

[ Posted on May 7th, 2011 at 22:21 |

no

comment |

permanent link ]

Categories: [ DIY/Arduino ]

Here's a mini-workbench for Arduino prototyping, made of 6.5 mm plywood.

The Arduino board stands on whatever-they-are-called threaded thinggies you

use to screw the motherboard into the computer case without it touching the

metal. Arduino screw holes are 3.2 mm in diameter, so I had to drill them to

3.5 mm. It survived the treatment.

The breadboard had an adhesive back, so this one was easy.

The LCD has one potentiometer (top) for contrast and one switch for the LED

backlight (depending on the power source, backlight may consume too much

current, so it can be switched off if needed). The connectors at the end of

the ribbon cable are made from component legs and shrink tube.

The drawback is that now it takes much more space than it used too…

[ Posted on March 14th, 2011 at 22:29 |

no

comment |

permanent link ]

Categories: [ DIY ]

Here's the Button Box. It has three illuminated push-buttons, one knob (which

also acts as a push-button) and one light-dependent resistor (the small

thinggy on the lower-right corner) which are controlled by an RBBB

microcontrller (software-compatible with the Arduino). Here's the

control software.

The push-buttons contain each one bi-color LED (red-green); its color depends

on the direction of the current. Each LED which is controlled using PWM, which

allows to quickly reverse the direction of the current and create the illusion

of a yellow/orange color. Moreover, the Box senses the amount of ambient light

(with the light-dependent resistor) and adjust the intensity of the light

depending on that: by night, the LEDs are on only 1/64th of the time, while in

daylight they are on at 100%, making them more visible.

It connects to the computer through a serial-to-USB adapter. It's a bit ugly

like that, but who cares.

The current through the LEDs is limited by a 150 Ω resistor. The

push-buttons use the microconstroller's internal pull-up resistors. The

light-dependent resistor (rated 4 – 11 kΩ, whatever this exactly means)

forms a voltage divider with a 1 kΩ resistor, and its value is read by

one of the analog inputs of the microcontroller.

The white PCB is the RBBB, which is powered by the USB-BUB (serial-to-USB

adapter, based on an FTDI chip). It's not the cheapest solution, but those

components were the easiest to obtain.

The USB-BUB has its outputs rewired to the row of holes along its side, and is

soldered sideways to the RBBB using a row of pin headers. The RBBB is then

screwed through one ready-made hole to the bottom of the box through an

additional piece of plastic glued (with cyanoacrylate glue) to the bottom.

This gives a thickness of almost 5 mm which is enough to hold the screw (a bit

thicker would have been better). The same is done to the other end of the

RBBB which has a similar hole. This holds the USB-BUB enough for the USB cable

to be inserted and removed.

Side view. ABS project boxed are nice, because they are easy to drill and cut

through with a hacksaw or even with a knife for smaller details.

Inside view with the side walls removed. It's quite tight inside, but it fits

nicely.

[ Posted on February 12th, 2011 at 23:04 |

3

comments |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY ]

Le compte tours est enfin terminé, équipé d'une nouvelle version

du logiciel afin de corriger des bugs (signal de faux départ lorsque la

voiture démarre pendant la configuration, calcul erroné de la durée du premier

tour) et d'ajouter des fonctionnalités (un appui sur l'un des deux boutons

noirs pendant la course termine le chronométrage et revient à l'écran de

configuration sans perdre la configuration précédente). Le bouton RESET

(rouge) devient inutile, sauf en cas de plantage du logiciel, ce qui n'est pas

encore arrivé.

Voici le portique que j'avais construit l'été dernier.

Il est en place dans le circuit de Noël 2010

et relié au boitier.

Les LEDs infrarouges sont montées sur le portique et éclairent la

piste.

Elles sont montées en série avec une résistance 82 Ω et alimentées sous

5 V, ce qui donne un courant de 12 mA environ.

La lumière des LED infrarouges est détectée par des phototransistors placés

sous la piste. Les rails de guidage du morceau de piste servant à l'origine

de compte-tours sont percés de fentes (le picot de guidage des voitures

faisait avancer à travers cette fente une roue portant des nombres), et la

lumière d'une LED peut donc atteindre le phototransistor correspondant, qui

reste cependant bien protégé de la lumière ambiante.

Chaque phototransistor est relié au +5 V par une résistance pull-up de

1 kΩ. Les entrées de l'Arduino sont connectées aux collecteurs des

phototransistors. Lorsque ces derniers sont éclairés, le signal est bas (0),

et lorsqu'une voiture passe, il est haut (1).

[ Posted on December 30th, 2010 at 13:58 |

1

comment |

permanent link ]

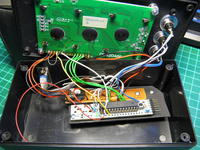

Translation: [ Google | Babelfish ]

Categories: [ DIY ]

Après plusieurs mois à prendre la poussière, j'ai finalement acheté les

composants nécessaires pour construire une version fonctionnelle du compte

tour pour circuit auto.

Le circuit est le même que celui du prototype,

mais l'Arduino Duemilanueve a été remplacé par un RBBB, plus petit et

nettement moins cher.

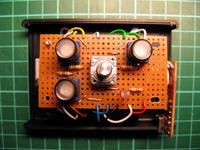

L'interface utilisateur se compose d'un écran LCD (4 lignes de 20 caractères)

et trois bouton. Le bouton rouge est relié au reset de l'Arduino. Les bouton

noir du milieu sert à choisir l'item suivant dans le menu, et le bouton du bas

sert à agir sur l'item sélectionné.

À l'arrière du boitier se trouve un connecteur D-sub à 9 plots récupéré sur

une vieille carte mère, où le connecteur du port série était encore relié à la

carte par un cable ruban. 4 plots sont utilisés : +5V, 0V, et les signaux

venant des pistes 1 et 2.

Le circuit blanc est le RBBB, le brun est morceau de carte à prototyper. Il

comporte le potentiomètre pour le contraste de l'écran, et les différentes

résistance (pull-down des boutons noirs, limiteur de courant du buzzer). La

paire de fils rouge/noir devant à gauche vont au buzzer qui est fixé sur la

face avant, derrière un petit trou. Les deux circuits sont fixés par des vis

sur le morceau de boitier que j'ai découpé pour laisser passer l'écran, et ce

moreceau est vissé sur le fond sur un plot prévu à cet effet.

L'écran LCD est connecté en mode 4bits, et comme le rétro-éclairage contient

déjà deux résistance de 10 Ω en parallèle, j'ai pu le brancher

directement sur le +5V.

[ Posted on December 16th, 2010 at 13:21 |

1

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY/Arduino ]

Le prototype de la partie électronique du compte-tours pour circuit

auto

est prêt. Le code source est disponible

là.

La diode IR et le phototransistor sur la droite permettent de simuler le

passage de la voiture sur une piste. Le buzzer juste à coté donne le départ

avec un signal sonore, signale un faux départ avec un autre signal sonore et

la fin de la course avec un troisième. Les deux boutons au milieu permettent

de choisir les options du menu.

Le menu propose trois options, une par ligne. Un des boutons permet de passer

à la ligne suivante (et repart du haut une fois arrivé à la dernière ligne),

l'autre permet d'activer l'option choisie. La première option permet de

choisir le nombre de tours de la course ; la second permet alternativement de

choisir la durée de la course (en minutes) ; la troisième démarre la course.

Durant la course, pour chacune des deux pistes, le nombre de tours parcourus

est affiché, ainsi que le chronomètre du tour en cours, le chronomètre de la

durée totale de la course et, après le premier tour, la durée du tour le plus

court.

Lorsque le nombre de tours est atteint par un des participants, ses

chronomètres sont arrêtés et le signal de fin de la course retentit. Lorsque

l'autre participant parvient au nombre de tours choisi, ses chronomètres sont

arrêtés à leur tour.

Lorsque la durée choisie est écoulée, les deux chronomètres sont arrêtés.

[ Posted on August 16th, 2010 at 21:02 |

1

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY/Arduino ]

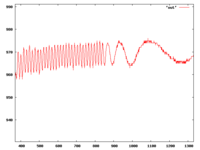

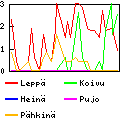

J'ai bricolé hier un script python/GTK qui représente de manière graphique

les données produites par le programme-exemple AnalogInSerial. Le code

source sans documentation se trouve là.

Le code est dans le domaine public.

L'entrée analogique n'étant reliée à rien, elle produit surtout du bruit, de

fréquence régulière (trop lent pour être les 50 Hz du secteur, mais comme la

fréquence d'échantillonage est de l'ordre de 70 Hz, il se peut que le signal

soit mal échantilloné) et d'amplitude constante.

Ce qui est plus surprenant, c'est que l'amplitude du bruit diminue lorsque

l'Arduino est soulevé de la table.

L'amplitude augmente temporairement lorsqu'on tapote le connecteur (ici le

circuit est posé sur la table).

La valeur moyenne lue augmente lorsqu'on souffle sur le connecteur (le circuit

est en l'air), tandis que l'amplitude des oscillations diminue. Ensuite, la

valeur moyenne diminue très progressivement (sur plusieurs secondes), avant de

retrouver son niveau de départ.

[ Posted on August 12th, 2010 at 22:46 |

4

comments |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY ]

But du projet: construire un compte-tours électronique pour mon vieux circuit

auto Tyco. Le portique est prêt : deux diodes IR éclairent la piste juste au

dessus des voitures. Le compteur mécanique original fonctionnait grâce à un

morceau de piste spécial, dont le rail guide était ouvert sur le dessous pour

permettre à l'ergot des voitures de faire tourner une roue numérotée. J'ai

placé deux phototransistors sous ces fentes : en temps normal, ils reçoivent

le faisceau des diodes IR, mais quand une voiture passe, celui-ci est

interrompu.

L'interface de sortie est simple à souhait : un fil pour chaque voie, dont la

tension passe de 0 à presque 5 V lorsque le faisceau est interrompu. Plus qu'à

espérer que la différence soit assez grande pour faire basculer une entrée

numérique de l'Arduino.

[ Posted on July 27th, 2010 at 12:14 |

3

comments |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY | Games ]

Le circuit auto est

alimenté par un transformateur 12 V/6 W. Le problème, c'est que la tension

délivrée baisse lorsqu'on lui demande de débiter davantage de courant, et donc

que lorsque deux voitures roulent ensemble, leur accélérations ne sont

terribles. De plus, lorsqu'une voiture sort de la piste, le transformateur n'a

besoin de débiter que la moitié du courant, la tension augmente brusquement et

la voiture restante accélère soudainement. Si elle est en entrée de virage,

elle sort de la piste aussitôt.

J'ai donc utilisé une alimentation stabilisée à la place du transformateur, et

tous ce problèmes s'envolent (évidemment, les fabricants de jouets ne sont pas

prêts à remplacer un petit transformateur à 5 EUR par une alim à 150 EUR).

J'ai d'abord règlé l'alim sur 12 V, mais les résultats n'étaient pas

terribles. Après quelques essais, j'ai découvert qu'une voiture roulant à fond

(j'en ai mise une sur cales pour les tests) recevait 17 V. J'ai donc réglé

l'alim sur environ 16 volts, et là ça marche drôlement bien.

Une voiture consomme environ 300 mA dans les virages, et peut consommer

brièvement jusqu'à 700 mA quand on accélère à fond. Et quand on utilise deux

voitures en même temps, les deux peuvent accélérer à fond au besoin. Aussi,

fini les sorties de pistes provoquées par la sortie de l'autre voiture. Que du

bonheur.

Prochaine étape, construction d'un compte-tours/chronomètre éléctronique à

base d'Arduino. J'ai déjà les diodes IR et les phototransistors, mais

l'Arduino et l'écran LCD alphanumériques sont restés à la maison.

[ Posted on July 21st, 2010 at 19:28 |

no

comment |

permanent link ]

Translation: [ Google ]

Categories: [ DIY ]

Pekan kanssa rakennettiin eilen huoltosilta välikattoon.

Ennen

Aiemmin siellä näytti tältä.

Korkeus on välikaton keskellä 80 cm (kuvassa

oikealla puolella). Kuvassa vasemmalla korkeus on noin 60 cm.

Oikealla on ilmanvaihtoputki, ja takana näkyy viemärin tuuletusputki.

Ilmanvaihtoputken oikea puoli.

Jälkeen

Ja nyt SE silta.

Seinässä olevan luukun ja huoltosillan välinen eturamppi on jyrkkä:

etäisyys luukusta on alle 70 cm ja silta on 40 cm korkeudella.

Silta itse on 6 m pitkä, jotta se ylettyy viemärin tuuletusputkelle.

Ilmanvaihtoputken edessä on pieni tasanne, jotta siihen pääsee käsiksi.

Loppujen lopiksi

Päivitetty 18.5.2010

Selluvillaa puhallettiin tänään välikattoon.

[ Posted on May 18th, 2010 at 19:02 |

no

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY | TV ]

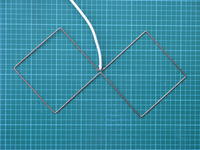

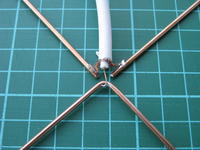

L'antenne d'intérieur active pour la télé fonctionne relativement bien, sauf quand

des conditions indéterminées (en général l'après midi) font que la reception

est vraiment mauvaise et que MPlayer plante lors de l'enregistrement. Après

avoir lu je sais plus où (probablement dans Make), j'ai étudié la possibilité

de construire une meilleure antenne. Je ne suis pas sûr d'y être parvenu, mais

celle que j'ai fini par construire fonctionne plutôt bien. En fait le problème

principal est que le mur situé entre le salon et la chambre à coucher augmente

considérablement le bruit (le rapport signal/bruit donné par la carte DVB est

nettement plus bas lorsque l'antenne est dans le salon que dans la chambre à

coucher, et le taux d'erreur est plus élevé).

Après une première expérience avec un simple dipôle de 22 cm (prendre un câble

d'antenne de 75 ohms, dénuder 11 cm, séparer le blindage de l'âme, torsader le

blindage et le replier d'un coté, replier l'âme de l'autre coté pour obtenir

un T) où j'ai découvert l'effet du mur, j'ai voulu développer une antenne qui

soit adaptée aux fréquences des deux bouquets TNT que je regarde (YLE à

546 MHz et MTV3/Nelonen à 786 MHz).

Les deux fréquences étant éloignées l'une

de l'autre, ce n'est pas une tâche facile. J'ai fini par obtenir un résultat

théorique plutôt bon avec une biquad munie d'un réflecteur plan (voir le

fichier NEC2).

J'ai alors construit la biquad avec une tige d'acier plaquée de cuivre

(destinée à la soudure) de 2 mm de diamètre. Le coté d'un petit carré

mesure 122 mm.

J'ai alors construit la biquad avec une tige d'acier plaquée de cuivre

(destinée à la soudure) de 2 mm de diamètre. Le coté d'un petit carré

mesure 122 mm.

Je l'ai soudée à 10 m de câble d'antenne 75 ohms. Je comptais mettre l'antenne

derrière la porte de la chambre où elle aurait été invisible, mais la

réception était bien meilleure à coté de la fenêtre. J'ai donc dû rajouter une

rallonge de 3 m.

Je me suis rendu compte qu'installer l'antenne dans la chambre à

coucher avec son réflecteur situé 10 cm en arrière n'allait pas être facile

(comprendre : ça va dépasser du mur et ça va être très moche). Mais les

performances pratiques de cette antenne sans son reflecteur sont semble-t-il

suffisamment bonnes (on n'est pas très loin de l'émetteur) : le taux d'erreur

a été divisé par 16, et j'espère que ça évitera à la réception de devenir

tellement mauvaise que MPlayer plante.

Les performances théoriques (meilleur gain net dans la partie haute de la

bande de fréquences que dans la partie basse) contredisent les valeur (qui

valent ce qu'elles valent) renvoyées par la carte DVB (taux d'erreur plus

faible dans la partie basse de la bande). Je suppose qu'il existe une source

de bruit externe plus forte dans la partie haute que dans la partie basse qui

explique cette différence.

[ Posted on April 22nd, 2010 at 13:27 |

no

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY/Arduino ]

Le détecteur IR (QRB1134)

ne fonctionne pas très bien pour détecter le déplacement de l'aiguille du

compteur d'eau. Le fait qu'il y ait une couche de verre et que le compteur

soit sous eau ne doit probablement pas faire partie des paramètres normaux de

fonctionnement…

J'ai suivi le schéma à

superdroidrobots.com

pour le branchement, en ajoutant une LED rouge entre la résistance de

10 kΩ et le collecteur du phototransistor. L'Arduino n'a servi que comme

source de tension stabilisée.

L'émetteur IR a une tension de polarisation de 1,7 V et supporte jusqu'à

40 mA, il nécessite donc une résistance de 83 Ω. Avec 110 Ω, on

obtient 30 mA. J'ai utilisé deux résistances de 220 Ω en parallèle lors

du deuxième test.

Il faudrait essayer en utilisant une entrée analogique de l'Arduino et

observer les variations de tension au bornes du capteur pour voir si on arrive

à détecter le passage de l'aiguille.

[ Posted on November 24th, 2009 at 21:43 |

no

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY/Arduino ]

J'ai enfin essayé de détecter le passage de l'aiguille des décilitres du

compteur d'eau en utilisant

l'oscilloscope,

mais sans succès. Je suppose que le verre diffuse trop les infrarouges, et que

l'aiguille est trop petite pour être détectée. Le capteur voit facilement un

trait de marqueur noir de 5 mm sur du papier blanc, et dans certaines

conditions, un trait de 1,5 mm, mais est incapable de percevoir un trait de

0,5 mm.

Ce que j'ai réussi à détecter en revanche, c'est la rotation d'une sorte

d'hélice à 6 pales qui tourne lorsque de l'eau passe à travers le compteur.

J'obtiens un signal oscillant entre 960 et 972 (sur l'échelle de 0 à 1024 de

l'ADC de l'Arduino), mais il faudrait mesurer la fréquence pour connaître la

vitesse de rotation de l'hélice, et ensuite trouver la relation entre la

vitesse de rotation et le débit d'eau.

AJOUT: l'hélice semble faire 6 tours par litre d'eau.

Il y a a priori suffisamment de points pour trouver la fréquence même si le

débit d'eau augmente.

AJOUT: la fréquence d'échantillonage maximale par défaut est 9600 Hz (trouvé

là). Le

compteur ayant un débit maximum de 2500 L/h, ça fait 25 mouvement de pale

(1/6 è de tour) par seconde. Si on compte 10 échantillons par mouvement de

pale, il faut échantilloner à 250 Hz, ce qui est largement faisable. En

pratique, je suppose qu'une fréquence plus faible devrait suffire aussi.

[ Posted on September 28th, 2009 at 19:07 |

1

comment |

permanent link ]

Categories: [ DIY ]

Yesterday late evening I went to the kitchen, switched the light on and…

nothing, except a slight buzzing from the switch. I ran to the fuse board and

removed a couple of unlabeled fuses (until I found the one for the kitchen,

which bore a label). Of course, the fridge is on the same circuit as the

light, so I had to pull it out of its corner to grab its power cord, and

connect it to one of the sockets in the kitchen (which are on a grounded

circuit).

After that, I removed the cover, I took a look at the inside of the swith. It

was full of cooked ants… We've been having ants in the kitchen (they came

with the house, they visit us at the end of the winter, and should leave when

the weather is warmer outside), but I never expects the buggers to walk into

the electric switch. Damn stupid animals (which they are, of course, taken

individually). So I vacuum-cleaned the switch, then used canned air to spray

the last pieces of ant out. But the switch was still not conducting

electricity.

The problem was that cooked ants don't conduct electricity very well (I

measured about 60 Ω through the switch) and the switch was still

buzzing. After a bit of thinking and scratching the contacts with a flat

screwdriver (too big for the job), I thought of using a piece of sandpaper,

stick it between the contacts, close the switch, and pull. After a couple of

times, the switch was better than new (with a resistance of under an Ohm).

Lights are working fine now. But why does this always happen at night, when

you have to work with a flashlight in your mouth?

[ Posted on March 16th, 2009 at 21:33 |

5

comments |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY | Games ]

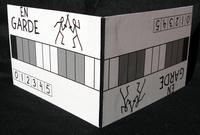

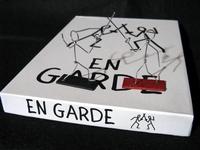

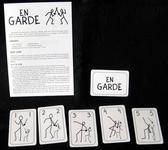

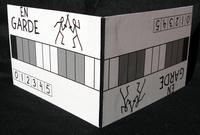

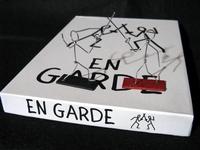

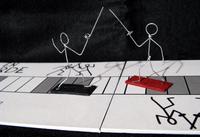

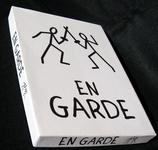

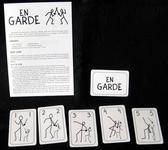

Knizia a publié en 1993 En Garde, un jeu de cartes qui

simule un duel d'escrime. Il a été réimplémenté en 2004 sous le nom de

Duell avec quelques cartes

supplémentaires, puis réédité en 2008, mais payer 30 EUR (ou 20 pour l'édition

de voyage) pour 25 cartes numérotées de 1 à 5, un plateau de 23 cases et 2

pions, ça me paraît de l'abus. Je ne suis pas un artiste, mais pour essayer si

le jeu est bien je me suis dit que je pourrais bien fabriquer les composants

moi-même.

Les dessins sur les cartes viennent des cartes de l'édition 2008, d'où j'ai

simplement relevé la position des deux bretteurs sous forme de bonshommes

« bâtons ». Les cartes ont été imprimées

à grand'peine

sur des feuilles microperforées.

Le texte des cartes spéciales est une traduction de l'espagnol vers l'anglais

à partir de d'une autre version faite maison.

Le plateau est collé à la colle en aérosol sur du carton gris de 2 mm. Les

deux moitiés sont assemblées par du gaffer's tape. Il est un peu raté, les

deux moitiées ne s'assemblent pas correctement. La prochaine fois, je devrai

couper la surface du plateau après collage seulement.

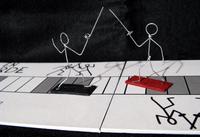

Les pions sont fabriqués à partir de fil de fer zingué de 0,9 mm de diamètre.

La tête et les bras sont d'une partie, le tronc une deuxième et les jambes une

troisième, et ont été soudées ensemble avec un fer à souder. Le socle est en

carton colorié au feutre. J'ai d'abord collé les bonshommes à la cyanoacrylate

sur le carton, mais ils n'ont pas tenu, je les ai recollés à la colle

universelle transparente (sans eau).

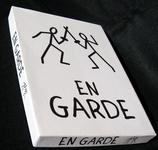

La boite est en carton gris d'1,5 mm. Les coins sont assemblés avec de

la bande adhésive transparente de base (qui ne tient pas bien), et la

couverture est collée encore une fois à la colle en aérosol.

Les règles sont copiées de la version de Chris Lawson

publiée sur le web.

[ Posted on February 26th, 2009 at 10:22 |

no

comment |

permanent link ]

Categories: [ DIY ]

Gasoline is expensive, at a current price of about 1.50 EUR/L it costs me

currently 950 EUR/year. Especially now that I live closer to work, the

consumption is higher because the trip is so short.

The previous plan was to get an electric car, but it would cost a lot and need

to keep the old car for longer trips (for example I wouldn't trust the e-car

to take us to Tampere, wait 4 weeks on the airport's long-term parking lot and

drive us back home). That means more insurance costs, parking space worries

and so on.

The current plan is to build a recumbent trike

based on one (or two?) old (or new) bycicles. Ready-made devices cost about

2,500 EUR (with one exception at 900 EUR, that's suspicious), home-made may

take years to build (I have to learn welding first, but Reijo would probably

be happy to teach me) but it may cost less than 500 EUR. Such a trike would be

perfect for going to work daily, although coming back from work maybe

difficult without electrical assistance (the hill back home is definitely steep).

Another requirement would be to have a protection from rain and snow, and

ready-made such trikes cost 4500 EUR (5500 EUR with electrical assistance,

that's over 5 years of gasoline at current rate). I have no idea how to build

a hull for a trike (most people building trikes seem to live in countries

where snow and cold is something that happens to other people). Also, it needs

to support an extra seat for a child (this one could be mounted over the back

wheel, but getting it below the hull will be difficult.

[ Posted on September 21st, 2008 at 19:03 |

no

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY ]

Thierry Stoehr voit des formats partout, y

compris dans les machines à café. Thierry

m'a contaminé, j'ai dernièrement vu des formats dans les ponceuses électriques.

Pour poncer les surfaces de ma tour à dés,

j'ai décidé de m'acheter une ponceuse électrique qui devrait en théorie

permettre de poncer une grande surface plane d'un coup. Biltema (pas de lien,

faut pas déconner, je vais pas leur faire de la pub gratuite) en vend

plusieurs modèles à des prix dérisoires (la qualité est probablement

dérisoire, et le salaire des ouvriers qui les ont fabriqués aussi). D'abord,

j'étais parti sur le modèle ci-contre. Allant au magasin, je découvre qu'il en

existe un deuxième modèle, probablement plus adapté à mes besoins, et que

j'avais raté en feuilletant le catalogue (pourtant, il était sur la même page

que l'autre…). En y regardant de plus près, je me rends compte que dans le

premier modèle, les papiers de verre correspondants sont triangulaires et

s'attachent à la ponceuse par un genre de scratch. Ils coûtent 3,25 EUR le

paquet de 10.

Sur l'autre modèle (à gauche), les papiers de verre sont rectangulaires, et

s'attachent par une sorte de pince. Ils coûtent 2,50 EUR les 10. Et comme il

ne s'agit finalement que de morceaux de papier de verre classique, je peux

très bien en acheter un paquet de 20 feuilles, qui me donneront 60 morceaux,

le tout pour 3,50 EUR, au prix d'un peu de découpage.

Quelle est la morale de l'histoire ? Le premier modèle utilise des

consommables dans un format exclusif, difficile à fabriquer soi-même (à cause

du scratch et un peu de la forme), et qui coûtent 0,33 EUR la plièce. La

deuxième utilise un format ouvert, facile à fabriquer soi-même, et qui coûte

en fin de compte moins de 0,06 EUR la pièce, soit six fois moins. Je reconnais

que les deux ponceuses n'ont pas le même usage (la première sert à poncer dans

les coins, la deuxième sur des surfaces planes), mais pour mon usage personnel

à moi que j'ai, les formats ouverts l'emportent haut la main. Comme

d'habitude.

[ Posted on August 27th, 2008 at 23:58 |

2

comments |

permanent link ]

Categories: [ DIY | Cooking | Science ]

© Braun.com

Today, I broke my hand processor (the thing on the left). I was preparing

choco noursy v3

and the preparation was too thick. So the motor had difficulties for spinning,

and since it could not deliver the energy into movement, it delivererd it as

heat. I was aware the the device was heating, because I noticed it earlier,

preparing older versions of Choco Noursy. So I was very careful to check that

the body of the device was not becoming too hot. I was actually amazed that it

didn't heat very much. What I didn't thought about, though, is the speed at

which the heat would come out of the device. Now I know: it comes out slowly.

Even when the device stopped working, the body was not hot. It became hot a

couple of minutes later. But it was already all over (and you could tell

simply by the smell of it). Also, there was a noise when you shook it.

This is when I decided to make an autopsy of the corpse. Since it was all

sealed, I had to break it. I finally resorted to saw the body through in order

to check where the blue pellets were coming from.

This is when I decided to make an autopsy of the corpse. Since it was all

sealed, I had to break it. I finally resorted to saw the body through in order

to check where the blue pellets were coming from.

They came from the rotor of the electric motor. Diagnostic: the insulation

material melted due to the heat. I'm not sure what it was insulating exactly,

probably the different coils of copper wire forming the rotor. The other end

of the rotor was also covered with melted red plastic.

So, what have we learned today? If the motor spins much more slowly than maximum

speed, it is going to melt soon. Change the gear if possible (yes, I could

have done that, the larger bowl of the blender has cogwheels in its hood, and

spins more slowly, it is therefore better suited for thick preparations.

[ Posted on August 27th, 2008 at 23:57 |

1

comment |

permanent link ]

Translation: [ Google | Babelfish ]

Categories: [ DIY | Books ]

Voici comment relier soi-même de manière simple une pile de papiers pour en

faire un livre. Typiquement, j'utilise cette méthode pour relier des livres

que j'imprime moi-même, comme par exemple ceux que Roland C. Wagner a mis en

téléchargement libre.

C'est tellement plus confortable que de lire sur un écran d'ordinateur !

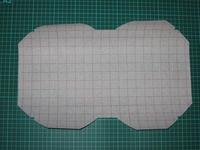

J'imprime les livres de manière à placer deux pages A5 sur une page A4, en

recto verso (donc quatre pages A5 sur une feuille A4), puis je coupe au milieu

avec un massicot, en prenant les feuilles par paquets d'une dizaine. Il faut

si possible couper le plus au milieu de la page possible, afin que la tranche

du livre, une fois toutes les pages rassemblées, soit la plus régulière

possible. On peut compenser une irrégularité d'un ou deux millimètres en

remplissant avec de la colle, mais si le trou est plus profond, il faudra

mettre de nombreuses couches de colle, ou utiliser une colle de type

polyuréthane (PU) qui gonfle en séchant (je n'ai jamais essayé).

Matériel

Reliure

- colle blanche (à papier ou à bois, de type PVA)

- spatule à colle

- ficelle

- petite scie à dents fines (à métaux)

- deux lattes de bois ou une presse faite maison

- deux serre-joints

Couverture

- carton de couleur (260 g/m² par exemple)

- feutre (par exemple doré)

- règle métallique

- cutter

- crayon à papier

- plastique transparent autocollant

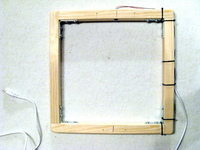

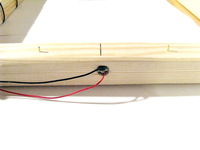

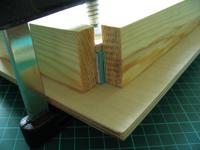

Ma presse

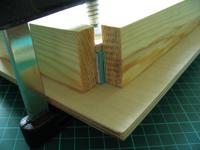

Elle se compose d'un morceau de contreplaqué (250 × 180 × 6,5 mm) un peu plus

grand qu'une page A5 et de deux tasseaux (14 × 55 mm, 218 mm et 116 mm de

long) collés sur la plache de manière à former un angle droit. Un deuxième

morceau de contreplaqué (220 × 145 × 6.5 mm) vient recouvrir exactement

l'emplacement entre les deux tasseaux.

Elle se compose d'un morceau de contreplaqué (250 × 180 × 6,5 mm) un peu plus

grand qu'une page A5 et de deux tasseaux (14 × 55 mm, 218 mm et 116 mm de

long) collés sur la plache de manière à former un angle droit. Un deuxième

morceau de contreplaqué (220 × 145 × 6.5 mm) vient recouvrir exactement

l'emplacement entre les deux tasseaux.

On peut se passer de la presse et utiliser à la place deux lattes de bois pour

serrer la pile de papier (voir les photos). L'intérêt de la presse est de

pouvoir « taquer » le papier contre les tasseaux et avoir des pages les

mieux alignées possibles. Sans la presse, il faut être à deux pour taquer les

pages, placer les lattes puis les serre-joints.

Collage des page

Rassembler les pages (dans le bon ordre !) de manière à ce que les trois

bords extérieurs des pages soient bien alignés. Ceci permet d'éviter de devoir

couper les bords une fois la reliure achevée, chose impossible sans un

massicot capable de couper droit une épaisseur importante (hors de prix pour

un particulier). Serrer les pages ensemble soit en plaçant les deux lattes

de part et d'autre de la pile de feuilles à 5mm du quatrième bord, soit en

plaçant les feuilles dans une presse comme celle que j'ai fabriquée. Serrer

avec les serre-joints.

Rassembler les pages (dans le bon ordre !) de manière à ce que les trois

bords extérieurs des pages soient bien alignés. Ceci permet d'éviter de devoir

couper les bords une fois la reliure achevée, chose impossible sans un

massicot capable de couper droit une épaisseur importante (hors de prix pour

un particulier). Serrer les pages ensemble soit en plaçant les deux lattes

de part et d'autre de la pile de feuilles à 5mm du quatrième bord, soit en

plaçant les feuilles dans une presse comme celle que j'ai fabriquée. Serrer

avec les serre-joints.

Couper des encoches dans la tranche du livre à l'aide de la scie, sur une

profondeur de 1 à 2 mm.

Couper des encoches dans la tranche du livre à l'aide de la scie, sur une

profondeur de 1 à 2 mm.

Enduire la tranche de colle blanche et placer un morceau de ficelle dans